Zmiana temperatury szyby czołowej podczas nadmuchu

Zapewne prawie każdy użytkownik pojazdów posiadających szyby spotkał się z problemem ich zaparowania podczas niekorzystnych warunków pogodowych. Kiedy temperatura spada poniżej zera problem się potęguje z uwagi na zamarzanie wodnego kondensatu na zewnętrznej i co gorsza - wewnętrznej stronie szyb. Poza oczywistą metodą pozbycia się tego kłopotliwego osadu, czyli usunięcia go za pomocą tzw. skrobaczki, każdy włącza ogrzewanie i liczy na to, że problem zostanie rozwiązany możliwie szybko. Okazuje się, że metody obliczeniowe pozwalają na sterowanie takim procesem już na etapie projektu.

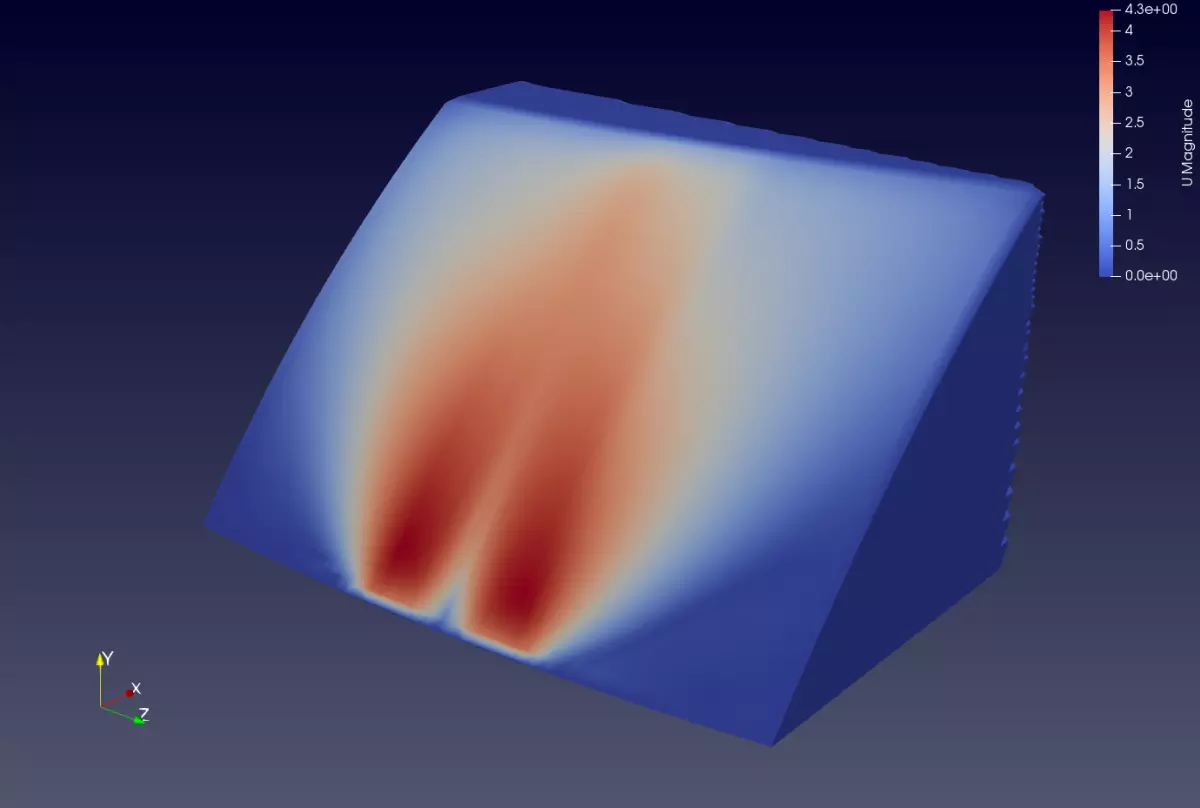

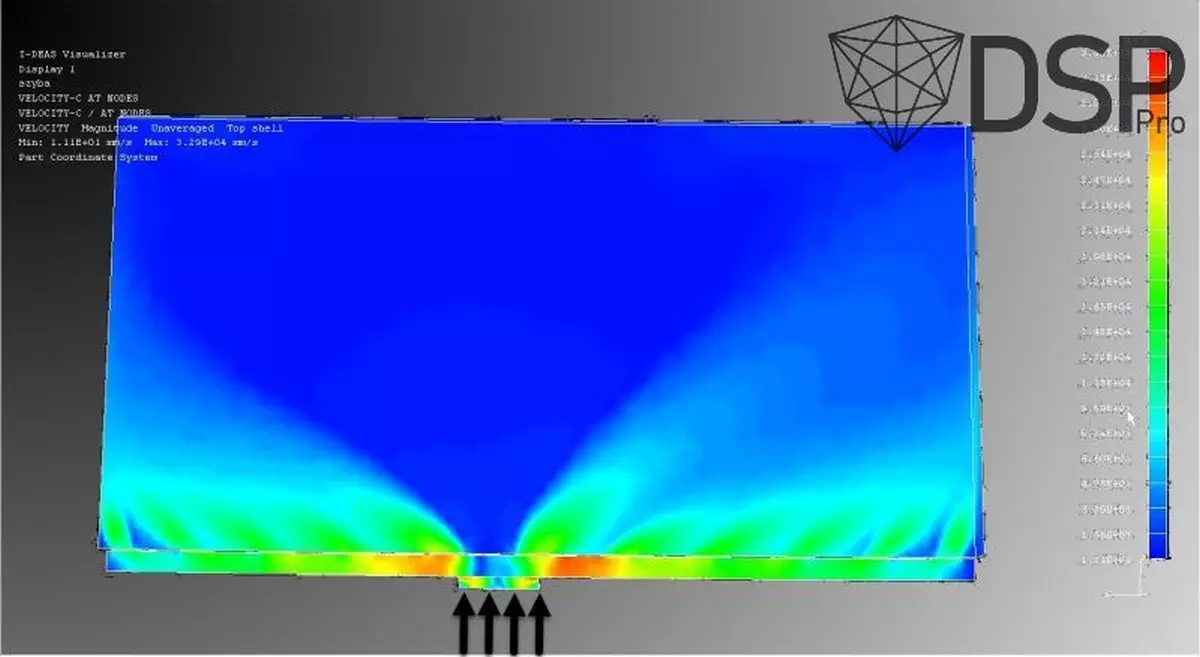

Zaczynamy od badania jaki jest przepływ powietrza w pobliżu powierzchni szyby. Na poniższej ilustracji zwizualizowano strumień wydostający się z kanałów podszybia. Na pierwszy rzut oka widać, że kanały są zaprojektowane w sposób daleki od optymalnego i dolne naroża szyby nie mają zapewnionego prawidłowego przepływu powietrza.

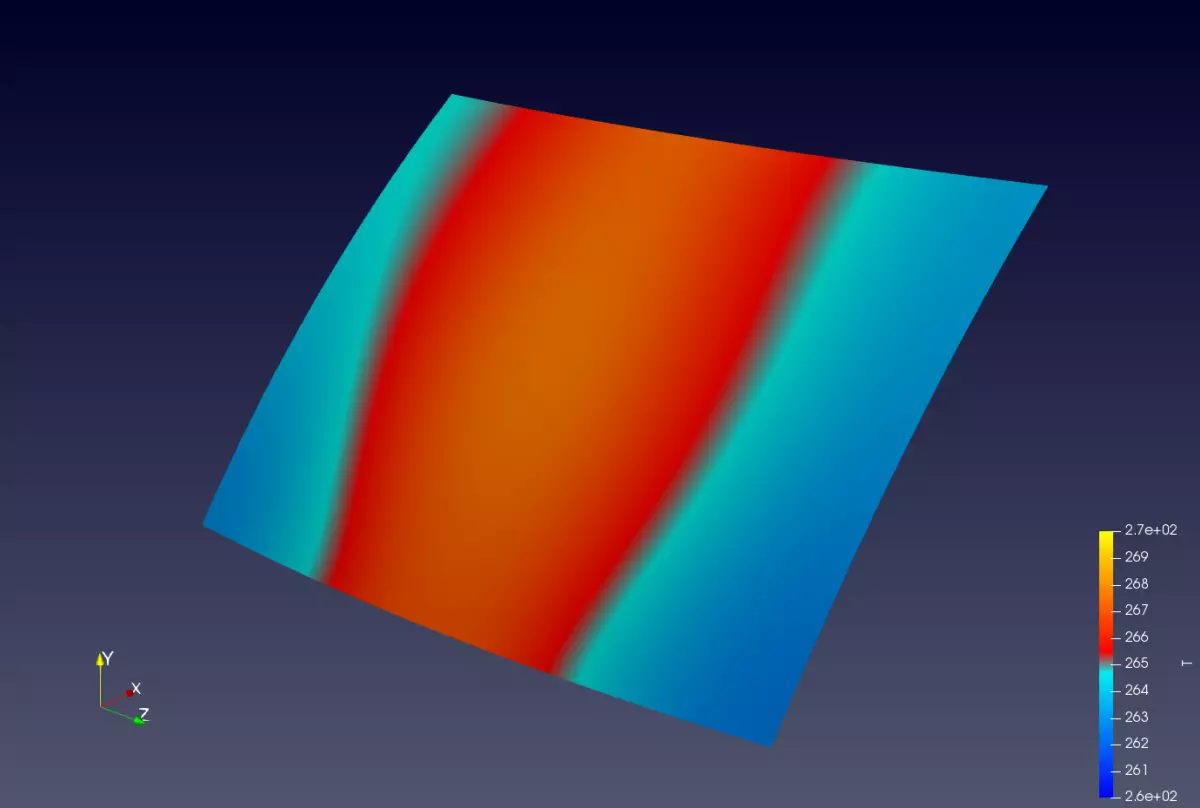

Wnioski płynące z oględzin takiej wizualizacji będą prawdopodobnie zmierzały do zapewnienia dostawy powietrza w te właśnie problematyczne obszary. To oczywiście słuszne, jednak nie daje pewności, że szyba zostanie prawidłowo ogrzana. Aby stwierdzić czy przepływ powietrza z nagrzewnicy będzie wystarczający do odmrożenia szyby należy sprawdzić rozkład temperatury na jej powierzchni. Wyniki takiego działania mogą wyglądać tak:

Jak widać rozkład temperatur nie jest ściśle skorelowany z rozkładem prędkości. Na powyższej wizualizacji znacząca zmiana temperatury powierzchni nastąpiła jedynie w środkowej części szyby. Boczne sektory pozostały stosunkowo chłodne, co z dużym prawdopodobieństwem będzie skutkowało niepożądanym efektem. Na tych obszarach szyba pozostanie nieprzejrzysta. Dodatkowo, aby poznać mechanizm ogrzewania szyby można sprawdzić zmiany temperatury w czasie. Takie dane pozwalają na diagnozę zjawiska oraz jego ocenę pod kątem zmian konstrukcyjnych jakie musza zostać przeprowadzone aby osiągnąć zadany cel, czyli np. osiągnięcie przejrzystości szyby w określonym czasie.

Powyższa analiza została przeprowadzona na tzw. generycznym modelu i nie ma związku z jakimkolwiek realnym pojazdem. W celu ułatwienia obserwacji, animacja została znacząco przyspieszona.

Optymalizacja nawiewu

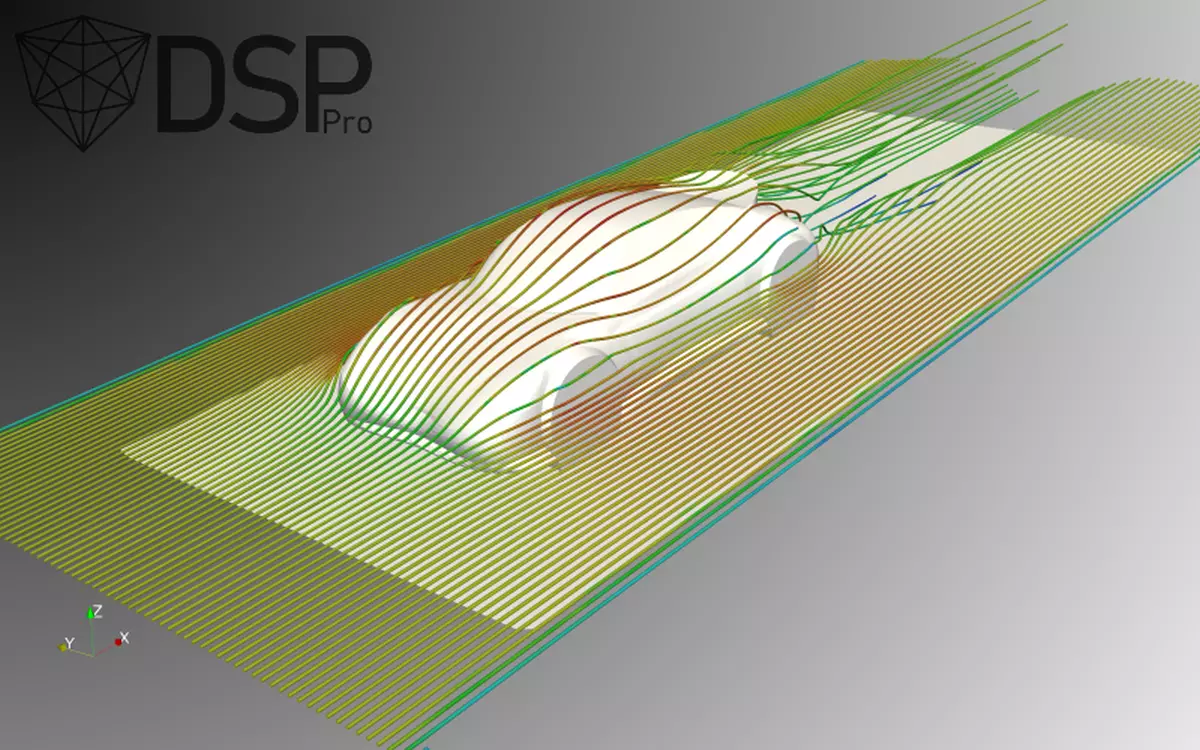

Obliczenia przepływowe przeciętnemu konstruktorowi kojarzą się dziedzinami znacząco wyspecjalizowanymi - turbiny, dmuchawy, analizy aerodynamiki itp. Każdy, nawet osoba niezwiązana z techniką gdzieś tam widziała obrazki pojazdów w tunelach aerodynamicznych z charakterystycznymi smugami dymu. Można to oczywiście zrobić również obliczeniowo i często się tak robi. Wygląda to np. tak:

W codziennej pracy inżyniera takie przypadki nie zdarzają się często. Często natomiast występuje konieczność rozwiązania problemu, który już wystąpił i powoduje niepożądane rezultaty, a co za tym idzie, różnej natury koszty. Tak też było w przypadku jednego projektu, w którym uczestniczyliśmy...

Na etapie budowy i testowania prototypu okazało się, że nadmuch na szybę czołową pojazdu jest nieefektywny. Mówiąc wprost - nadmuch nie powodował "odparowania" szyby czołowej. To z kolei mogło spowodować realne zagrożenie bezpieczeństwa nie wspominając już o braku komfortu pracy kierowcy.

Należy tu wspomnieć, że sama diagnostyka nawiewu jest bardzo żmudna, praco- i czasochłonna. Względnie łatwo (oczywiście posiadając odpowiednie narzędzia) można zmierzyć prędkość powietrza bezpośrednio przy wylotach nadmuchowych. No ale jak się zabrać do określenia kierunku wylotu czy rozkładu prędkości na powierzchni całej szyby. Tu już jest sprawa trudniejsza...

Wzięliśmy temat "na warsztat". Najpierw analiza stanu bieżącego. Wyglądało to tak:

Od razu widać dlaczego nie działało, prawda?

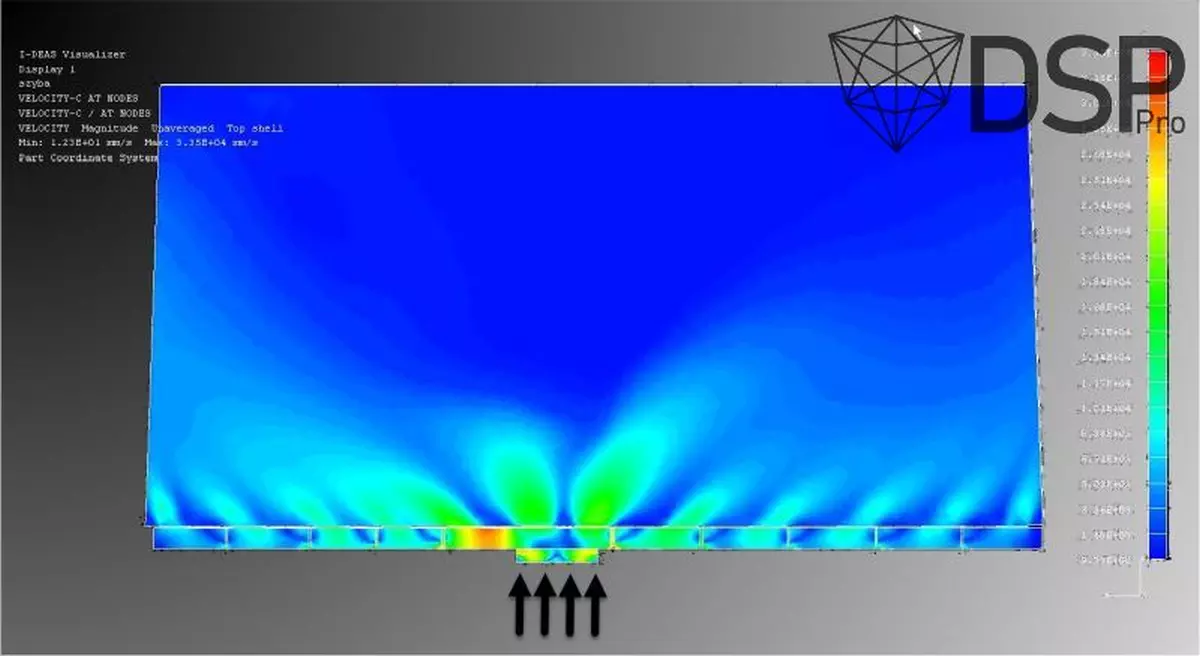

Obliczenia kolejnych wariantów były analizą różnych rozkładów otworów nadmuchowych, ich wielkości, ilości itp. Mimo iż sytuacja była coraz lepsza to ciągle nas nie zadowalała kwestia wyraźnego odchylenia strug powietrza od pionu. (Tutaj mała refleksja. Proszę sobie wyobrazić konieczność wykonania takich prac optymalizacyjnych fizycznie. Wielokrotny demontaż i montaż kanału w pojeździe. Wycinanie co raz to nowych otworów. Niszczenie kolejnych elementów. Jednym słowem - masa kosztów i czasu. A efekt? Optymalny? Chyba nie...). Przyczyną tego odchylenia była stosunkowo mała wysokość kanału w podszybiu i co za tym idzie duży wpływ kierunku przepływu powietrza w kanale na kierunek wylotu z dysz. Wynikało to ze względów konstrukcyjnych i na tym etapie praktycznie nie było możliwości zmiany geometrii i poprawy sytuacji tą metodą.

Naturalną koleją rzeczy była próba stosowania różnego rodzaju kierownic i przesłon wewnątrz kanału. Teza była taka, że powietrze napotykając na przegrodę za otworem skieruje się w górę. Kilka prób. Znów trochę lepiej, ale ciągle nie tak jak byśmy chcieli.

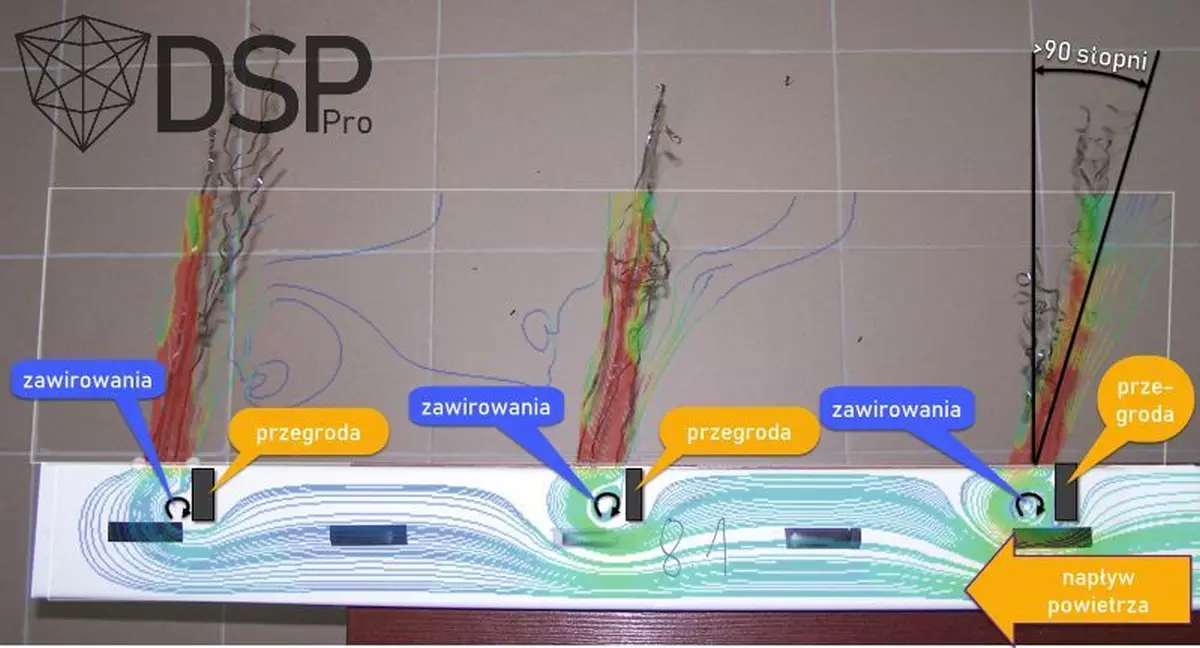

Skoro przegroda za otworem niewiele daje, zaczęliśmy badać jej ustawienie przed. Wyniki z takiego wariantu były bardzo obiecujące. Przegroda postawiona przed otworem spowodowała zawirowania, które tak odginały strugę wylatującą z dyszy, że ta skierowała się wręcz do tyłu - odchylenie od kierunku poziomego przekraczało 90o! Aby potwierdzić ten wynik zbudowaliśmy taki model na stanowisku testowym. Bingo! Dokładnie tak to zadziałało. Poniżej widać porównanie wyniku obliczeń z tym co zaobserwowaliśmy podczas testów.

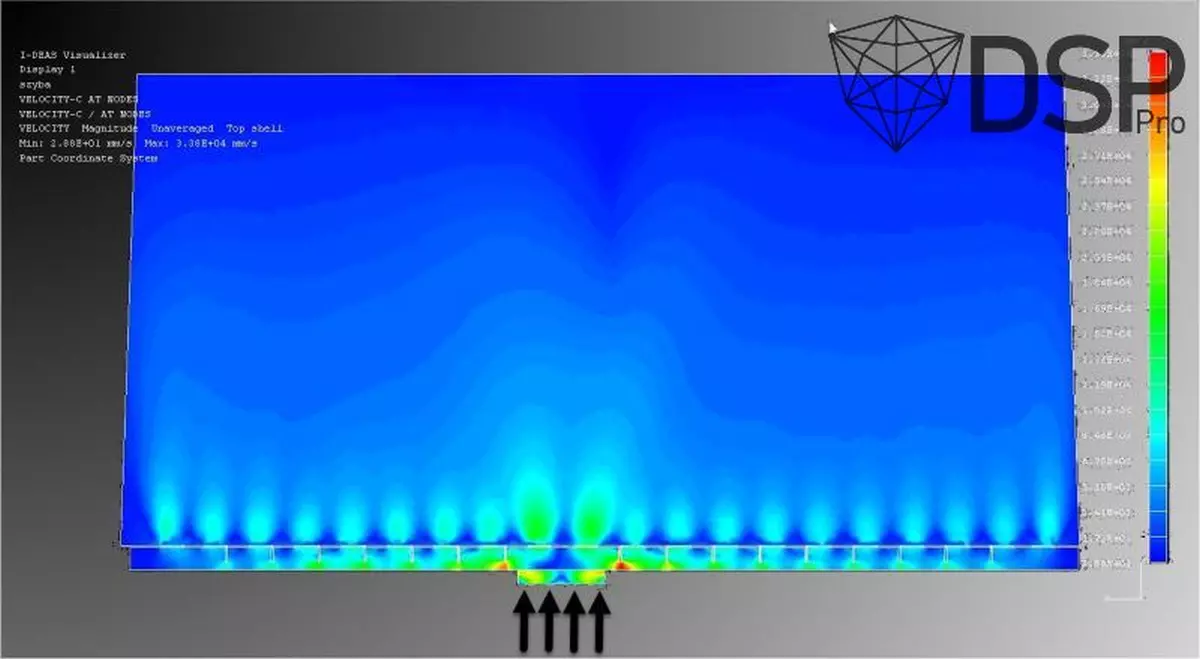

Pozostało jedynie dobranie odpowiednich rozmiarów przegródek, rozmiaru i rozmieszczenia samych dysz i... cieszyć się z efektu.

Zastosowanie tego wariantu w prototypie potwierdziło skuteczność rozwiązania nawet przy niewielkich prędkościach dmuchawy. Szyba czołowa była sprawnie oczyszczana z zaparowań nawet przy bardzo dużej wilgotności powietrza.